Сварочные смеси

: СВАРОЧНЫЕ СМЕСИ ДЛЯ КАЧЕСТВЕННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ.

: СВАРОЧНЫЕ СМЕСИ ДЛЯ КАЧЕСТВЕННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ.

Для удовлетворения самых современных требований к прочности и внешнему виду сварочных швов ООО «Технические газы» освоило производство газовых сварочных смесей под собственной торговой маркой  .

.

Технология сварки в защитной среде с применением сварочных газовых смесей  значительно повышает производительность, скорость сварки, а также дает возможность проводить сварку в различных пространственных положениях.

значительно повышает производительность, скорость сварки, а также дает возможность проводить сварку в различных пространственных положениях.

Происходит это благодаря защите зоны сварки от попадания атмосферного воздуха. Защитные газы (углекислый газ, аргон и др.) не только эффективно вытесняют воздух, но и влияют на протекание и производительность процесса сварки.

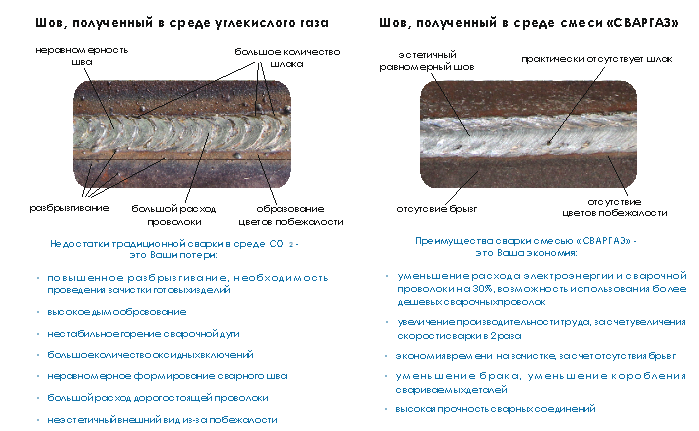

Использование сварочных смесей  позволяет сэкономить на сварочной проволоке (электродном материале). Потери электродного металла, достигающие при сварке CО² 100-140 кг на тонну наплавленного металла, могут быть снижены до 20-30 кг при сварке в смеси Ar+CO². При этом достигается существенная дополнительная экономия труда и времени на очистку деталей сварочного оборудования, шва и зоны, прилегающей к нему от брызг электродного материала. Внешне шов, выполненный при помощи

позволяет сэкономить на сварочной проволоке (электродном материале). Потери электродного металла, достигающие при сварке CО² 100-140 кг на тонну наплавленного металла, могут быть снижены до 20-30 кг при сварке в смеси Ar+CO². При этом достигается существенная дополнительная экономия труда и времени на очистку деталей сварочного оборудования, шва и зоны, прилегающей к нему от брызг электродного материала. Внешне шов, выполненный при помощи  , выглядит более эстетично.

, выглядит более эстетично.

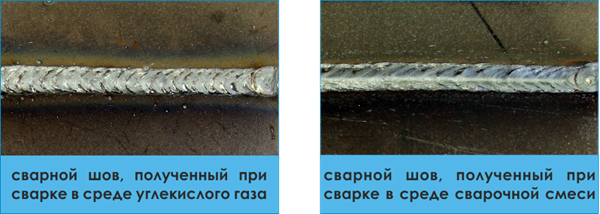

На представленных фотографиях легко определить шов, выполненный в среде защитных газов.

Сварочные смеси СВАРГАЗ производятся по ТУ 2114-003-49632579-2009. Для производства смесей  используются аргон ГОСТ 10157-79 (99,993%) и двуокись электрода ГОСТ 8050-85 (99,8%). В зависимости от соотношения компонентов смеси наше предприятие реализует наиболее популярные смеси

используются аргон ГОСТ 10157-79 (99,993%) и двуокись электрода ГОСТ 8050-85 (99,8%). В зависимости от соотношения компонентов смеси наше предприятие реализует наиболее популярные смеси  :

:

- 10 (90% аргона высшего сорта и 10% двуокиси углерода высшего сорта)

- 10 (90% аргона высшего сорта и 10% двуокиси углерода высшего сорта)

- 20 (80% аргона высшего сорта и 20% двуокиси углерода высшего сорта)

- 20 (80% аргона высшего сорта и 20% двуокиси углерода высшего сорта)

- 50 (50% аргона высшего сорта и 50% двуокиси углерода высшего сорта).

- 50 (50% аргона высшего сорта и 50% двуокиси углерода высшего сорта).

Производимые смеси  соответствуют следующим параметрам качества:

соответствуют следующим параметрам качества:

• соответствие сырьевых компонентов для производства смеси требованиям ГОСТа

Все компоненты газовых смесей проходят входной контроль на соответствие ГОСТ в собственной аттестованной лаборатории газового анализа. Это исключает раскачку некачественных смесей нашим клиентам.

• состояние тары – соответствующая подготовка и обработка баллонов

Все баллоны проходят двойной осмотр (при приеме на склад и при наполнении). Помимо визуального осмотра внешнего вида, проводится и проверка наличия/отсутствия остаточного давления. Баллоны без остаточного давления направляются на ремонт, включающий осмотр вентиля, внутренний осмотр баллона, вакуумирование с осушкой. Такая тщательная проверка тары позволяет исключить наличие влаги и примесей в баллоне, а значит, гарантирует заявленное качество сварочной смеси.

• беспримесность – отсутствие посторонних примесей в газовой смеси

После наполнения баллонов сварочной смесью проходит проверка смеси на соответствие ТУ. Анализируется содержание компонентов газовой смеси, проверяется наличие влаги и посторонних примесей.

По результатам проверки выписывается паспорт качества на каждый наполненный баллон. В паспорте указываются дата изготовления, № партии, № баллона.

Каждый наполненный баллон перед опломбированием для контроля первого вскрытия проходит испытание на герметичность и снабжается паспортом качества, который размещается под фирменной термоусадочной пленкой на вентиле.

• стабильность – надлежащее состояние смеси в результате перепада температуры и времени

В течение всего срока годности в независимости от температурных перепадов состояние сварочных смесей  остается стабильным. Она не расслаивается и остается однородной. Высокое качество продукции подтверждается итогами участия ООО «Технические газы» во всероссийском конкурсе «100 лучших товаров», где сварочные смеси под торговой маркой

остается стабильным. Она не расслаивается и остается однородной. Высокое качество продукции подтверждается итогами участия ООО «Технические газы» во всероссийском конкурсе «100 лучших товаров», где сварочные смеси под торговой маркой  , предназначенные для качественной сварки в среде защитных газов, стали дипломантами конкурса

, предназначенные для качественной сварки в среде защитных газов, стали дипломантами конкурса  .

.

Технологический процесс, в основе которого лежат собственные ноу-хау (процесс смешивания, процесс изменения агрегатного состояния, процесс контроля), позволяют производить высококачественные сварочные смеси, отвечающие высоким требованиям «Национального агентства контроля сварки».

отвечающие высоким требованиям «Национального агентства контроля сварки».

Сварочные смеси производства ООО «Технические газы» имеют свидетельство НАКС АЦСМ-60-00035 и аттестованы на такие группы технических устройств, как:

• ГО (газовое оборудование)

• КО (котельное оборудование)

• МО (металлургическое оборудование)

• НГДО (нефтегазодобывающее оборудование)

• ОТОГ (оборудование для транспортировки опасных грузов)

• ОХНВП (оборудование химических, нефтехимических, взрывопожароопасных производств)

• ПТО (подъемно-транспортное оборудование)

• СК (строительные конструкции).

Процентное соотношение компонентов в газовой смеси подбирается исходя из толщины свариваемого металла, степени его легирования и требований, предъявляемых к сварным соединениям, в зависимости от условий эксплуатации изделия.

По желанию заказчика сварочные смеси  могут быть подобраны с любым составом компонентов.

могут быть подобраны с любым составом компонентов.

Транспортировка сварочных смесей осуществляется как в традиционных стальных баллонах под давлением 150 кгс/см², так и в моноблоках под давлением 150 кгс/см².

Доставка смесей в моноблоках позволяет не только оптимизировать процессы транспортировки, хранения, но и значительно сократить расходы на смеси и получить безупречное качество сварочной смеси.

Хватит варить углекислотой – переходи на смесь  !

!

Несмотря на то, что эффективную для большинства производств сварку в среде защитных газов разработали еще в 1948 году, тем не менее, до сих пор многие предприятия применяют традиционную сварку в среде углекислого газа в основном по причине ценовой доступности.

Состав смесей и их применение

Процентное соотношение компонентов в газовой смеси подбирается исходя из толщины свариваемого металла, степени его легирования и требований, предъявляемых к сварным соединениям в зависимости от условий эксплуатации изделия.

| Смесь | состав | свариваемые материалы | применение |

| Ar/2CO₂ | 98%Ar +2% CO₂

Ar – аргон газообразный сорт высший (99,993%) CO₂ – двуокись углерода газообразная сорт высший (99,8%); | Углеродистые и легированные конструкционные стали;

нержавеющей стали | • Полуавтоматическая сварка тонкостенных изделий (толщина менее 1 мм) из обычных конструкционных сталей;

• сварка-пайка на полуавтомате оцинкованных деталей и соединений медь-железо |

| Ar/10CO₂ | 90%Ar +10%CO₂

Ar – аргон газообразный сорт высший (99,993%) CO₂ – двуокись углерода газообразная сорт высший (99,8%) | Низколегированные и среднелегированные

конструкционные стали | • Полуавтоматическая сварка низколегированных и среднелегированных конструкционных сталей;

• все виды скоростной сварки; • Импульсная сварка. • Возможна работа как в режиме мелкокапельного переноса, так и в струйном режиме |

| Ar/18CO₂ | 82%Ar +18% CO₂

Ar – аргон газообразный сорт высший (99,993%) CO₂ – двуокись углерода газообразная сорт высший (99,8%) | Углеродистые конструкционные стали | • Универсальная смесь для полуавтоматической сварки углеродисто-конструкционных сталей, подходит практически для всех типов материалов и видов швов.

• Применяется для сварки плавящимся электродом. • Наиболее универсальная из всех смесей для углеродисто-конструкционных сталей. |

| Ar/20CO₂ | 80%Ar +20%CO₂

Ar – аргон газообразный сорт высший (99,993%) CO₂ – двуокись углерода газообразная сорт высший (99,8%) | Конструкционные стали, нержавеющие стали | • Полуавтоматическая сварка и наплавка обычных конструкционных сталей;

• полуавтоматическая сварка нержавеющих сталей порошковой проволокой. • Возможность выполнения вертикальных швов |

| Ar/25CO₂ | 75%Ar +25% CO₂

Ar – аргон газообразный сорт высший (99,993%) CO₂ – двуокись углерода газообразная сорт высший (99,8%) | Конструкционные стали | • Полуавтоматическая сварка и наплавка обычных конструкционных сталей; сварка трубопроводов на автоматах и роботах;

• обеспечивает максимальное проплавление при минимуме брызг; • возможность работы во всех положениях |

| Ar/80CO₂ | 20%Ar +80% CO₂

Ar – аргон газообразный сорт высший (99,993%) CO₂ – двуокись углерода газообразная сорт высший (99,8%) | Конструкционные стали | • Сварка стали типа Ст3сп и металлоконструкций |

Для Вашего удобства мы бесплатно предоставим баллоны под смесь (давление 150 кг/см²) в обмен на ваши углекислотные баллоны (давление не ниже 125 кг/см²).